一、汽车生产发展现状

随着互联网不断更新选代、国家相关政策的提出和消费者个性化、定制化需求的不断增加,车企迎来了生产流程数字化改革的挑战。

工业数据为车企生产环节转型的基础,故汽车生产数字化的核心是对整个过程中的关键数据的应用,如:对工厂里生产产品的人、机器、物料、工艺流程和环境进行建模,构建数据底座,通过物联网、互联网进行连接,实现汽车生产的全流程的高度协同。

只有利用好生产数据,才能应对消费者需求转变所带来的潜在风险,将生产流程、工艺中的不确定性降到最低。

二、汽车数字化生产关键环节

1.生产数据透明化

数据的透明化,决策的敏捷化是生产数字化转型的根本。只有通过在库存、制造、物流、质检等各个生产环节产生的数据进行有效连接,分析及使用,才能改变原有粗放的生产方式。

而在传统的汽车生产中,自动化程度偏低且生产设备通信协议不一,使得各环节产生的数据难以捕获和管理。这一问题可通过在车间中加装智能的工业物联网设备来解决。

【案例分享】数据采集–虹科工业树莓派助力实现汽车生产数据透明化

一家日本车企在其传统生产中遇到以下难题:

– 他们想要监控车间中关键生产设备的运行状态,以优化过程管理,提升生产效率。但由于设备种类多,使得无法顺利采集数据并管理。

– 其生产流程中采用纸质的作业指导书,且数量达数百份,这使得执行过程中常有很多错误和遗漏;

后来,他们应用虹科的物联网产品–工业树莓派作为基础,对工厂进行数字化和交互式设计改造。

图2.1 虹科工业树莓派实现汽车生产数据透明化方案

虹科树莓派系统(RevPi Core 3主控模块和RevPi DI数字量输入扩展模块)与PLC进行连接,主控模块可通过DI模块从PLC接收数据,再进行处理;对应的工作指导文档可通过主控模块上的HDMI接口显示在显示器上。此外,包括工作步骤记录在内的各种过程数据也通过主控模块的以太网连接发送到云或者第三方平台以进行跟踪和分析。

通过执行这个较小的改进措施,该车企实现了无纸化生产,也从整体上提高了工厂的生产效率。

2.生产车间物流自动化

汽车制造包含四大工艺流程:冲压、焊装、涂装和总装。根据实际各流程的工艺复杂程度,车企会对其实现不同程度的自动化,其中需要机器和人工的协同操作。生产的数字化主要体现在工时优化和质量检测方面,这就意味着,生产流程中各种物料的及时补给极其关键。

在车间中采用AGV系统替代人工自动识别所需物料并完成物料分拣、运输等重复性较高的工作,可确保物料及时补给、机器与人高效协同工作,提升汽车制造车间整体物流管理能力。

【案例分享】小型控制–AGV搭载虹科工业树莓派实现汽车生产车间物流自动化

虹科工业树莓派具有实时操作系统,集成众多工业总线协议,如PROFINET 、Canopen

EtherCAT、Modbus等,开发方式多样,开放度高且功耗低,体积小,甚至可以结合CODESYS实现软PLC,非常适合应用在AGV等小型控制场景。

图2.2 AGV搭载虹科工业树莓派实现车间物流自动化方案

首先,AGV上的虹科工业树莓派可从智能相机中计算得出的位置信息,计算出下一个马达的速度以控制AGV的运动速度;同时,根据超声波传感器的数据计算出与障碍物的距离以规划AGV的最佳行动路径;当其获取到智能相机送达的条形码信息时,它会指示AGV采取相应的下一步行动;还能存储Web GUI并接受相应控制命令。

通过此应用,车间中的AGV可有效帮助管理者高效管理物料输送、料道规划等工作,实现汽车制造车间物流自动化。

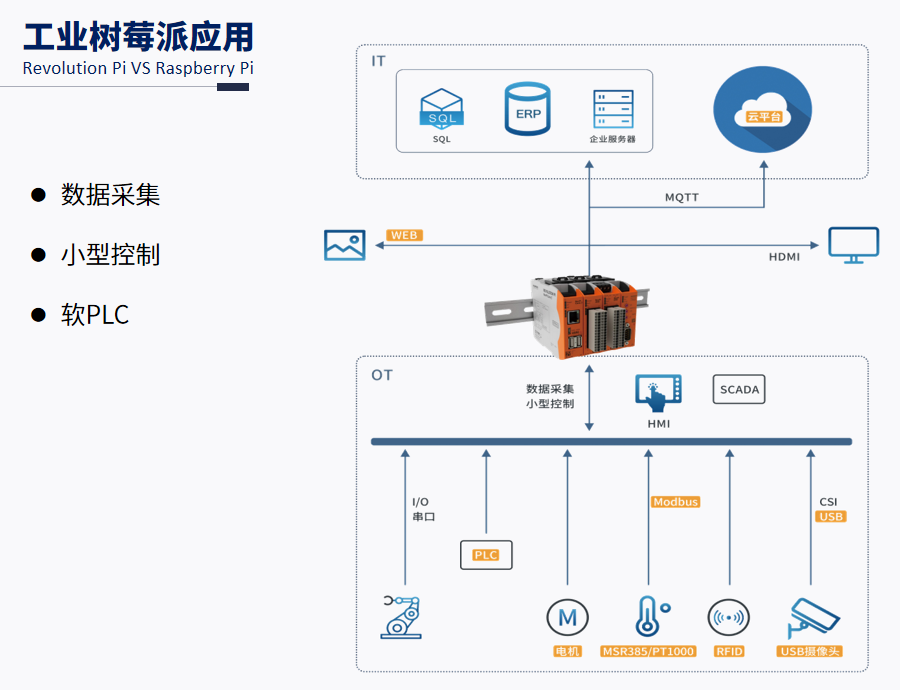

三、虹科工业树莓派方案简介

虹科工业树莓派产品具有实时Raspbian系统,内置Broadco多核处理器具备诸如图像处理类复杂任务处理能力。

图3.1 虹科工业树莓派

此外,它小巧灵活,功耗低,支持用Python/Java/C/C++/C#、Node-RED可视化编程工具进行开发,还能实现CPDESYS软PLC功能,在数据采集和小型控制等场景可帮助用户快速创建应用,实现工业物联网和数字化生产。

图3.2 虹科工业树莓派应用框架

四、结尾

造好车的关键是实现数字化研发和生产。从汽车制造生产来看,车企通过应用相关方案逐步实现数字化研发和生产能解决很多问题,也能实现大规模降本增效。

欢迎加入工业物联网交流群,一起探讨树莓派方案及其他工业物联网相关技术,获取干货资料。

如需咨询树莓派方案详情,获取更多干货资料,欢迎联系虹科。

发表评论